透锡率检测标准与要求

影响透锡率的关键因素

需要特别注意的是,具体的透锡率标准并非一成不变,而是会受到多种因素的综合影响:

不同类型的音响产品对信号传输和电气性能要求不同,专业级音频设备通常要求更高的透锡率标准

工作温度范围、湿度条件、振动冲击等环境因素会直接影响焊点的可靠性需求

部分高端客户或特殊应用场景可能会提出超出行业标准的定制化透锡率要求

行业实践:在音响芯片的实际生产过程中,为了确保产品的高质量和长期可靠性,制造商通常会根据自身的工艺能力水平和质量控制体系,制定比行业通用标准更为严格的内部检验标准。这种做法有助于降低产品的不良率,提升客户满意度,并建立品牌的技术优势。

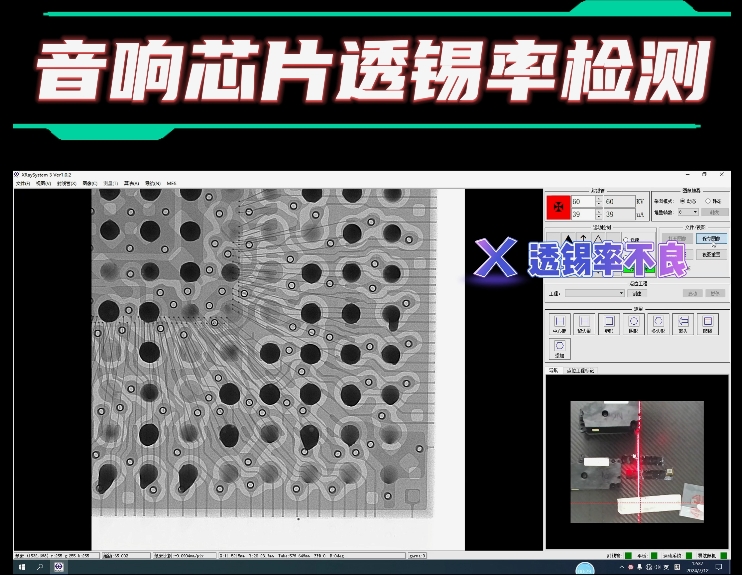

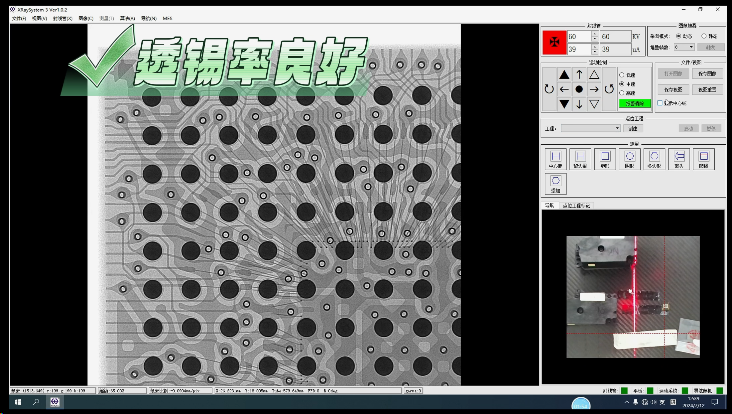

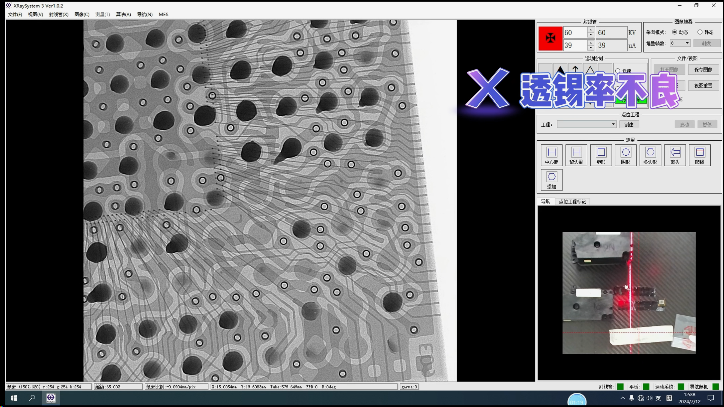

X-Ray检测实例对比

X射线检测技术(X-Ray Inspection)是一种非破坏性的检测方法,能够穿透PCB板材和元器件,清晰显示内部焊点的填充状态。通过X-Ray成像,质检人员可以准确评估透锡率,识别虚焊、气泡、桥接等焊接缺陷,确保每一个焊点都符合质量标准。

X-Ray检测设备对音响芯片焊点的透视成像

✓ 透锡率良好

合格标准特征

• 焊料填充均匀饱满

• 透锡高度≥75%板厚

• 无明显气泡或空洞

• 焊点边缘圆润光滑

• 电气连接可靠稳定

✗ 透锡率不良

常见缺陷类型

• 焊料填充不足

• 透锡高度<75%板厚

• 存在较大气泡空洞

• 可能产生虚焊风险

• 影响长期可靠性

质量控制要点

X-Ray检测技术已成为现代电子制造业中不可或缺的质量控制手段。对于音响芯片这类高精度电子产品,严格控制透锡率不仅能够保证焊点的机械强度和电气性能,更能有效预防产品在使用过程中可能出现的音质劣化、信号干扰、甚至完全失效等问题。