PCBA X射线检测技术与焊接缺陷分析

- 发布时间 2025-10-10

PCBA X射线检测技术与焊接缺陷分析

现代电子制造中,BGA和CPS封装技术日益普及,器件体积更小、密度更高,引脚隐藏在器件底部。传统光学检测无法检查印制电路板组件(PCBA)底部焊点质量,X射线检测技术应运而生。

X射线检测基础原理

X射线具有极强穿透力,不同材料密度和厚度对X射线的吸收程度不同。通过分析X射线透过样品后的强度变化,形成灰度对比图像来识别内部结构。

根据材料密度特性,PCBA组件可分为四类:

锡、铅合金焊点(高密度,图像显示深色)

金属封装壳体、陶瓷封装、芯片(中等密度)

塑封料、硅材料(低密度,图像显示浅色)

空洞、裂纹缺陷及PCB通孔(X射线完全透过,显示最亮)

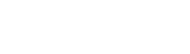

检测流程与方法

专业的X射线检测采用分层递进的检查策略:

全局扫描:整体检查PCBA和元器件布局

局部放大:重点关注可疑区域

倾斜成像:通过多角度观察确认缺陷性质

BGA专检:专门针对隐藏焊点进行倾斜检测

相关技术:芯片焊接气泡X-Ray检测方法

标准化检测流程图

为确保检测效率和准确性,我们制定了系统化的检测流程,针对各类焊接缺陷进行分步骤识别:

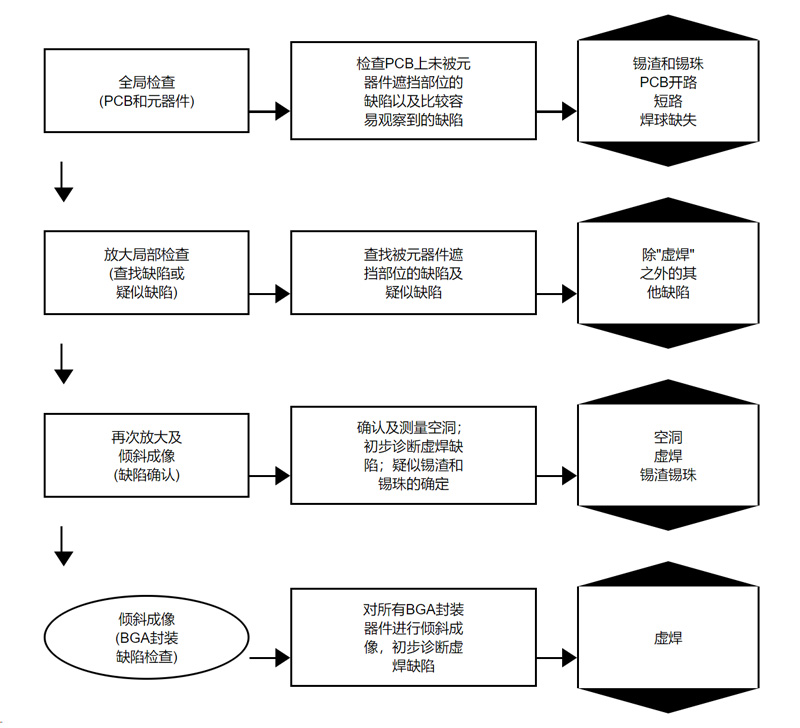

检测区域划分与缺陷类型

X射线检测将PCBA划分为器件覆盖区和裸露区两大检测范围。锡渣、锡珠、PCB开路等缺陷可能出现在任何区域,需要倾斜成像排除外部干扰。

常见表面缺陷包括锡渣、锡珠、开路和锡球过大等问题:

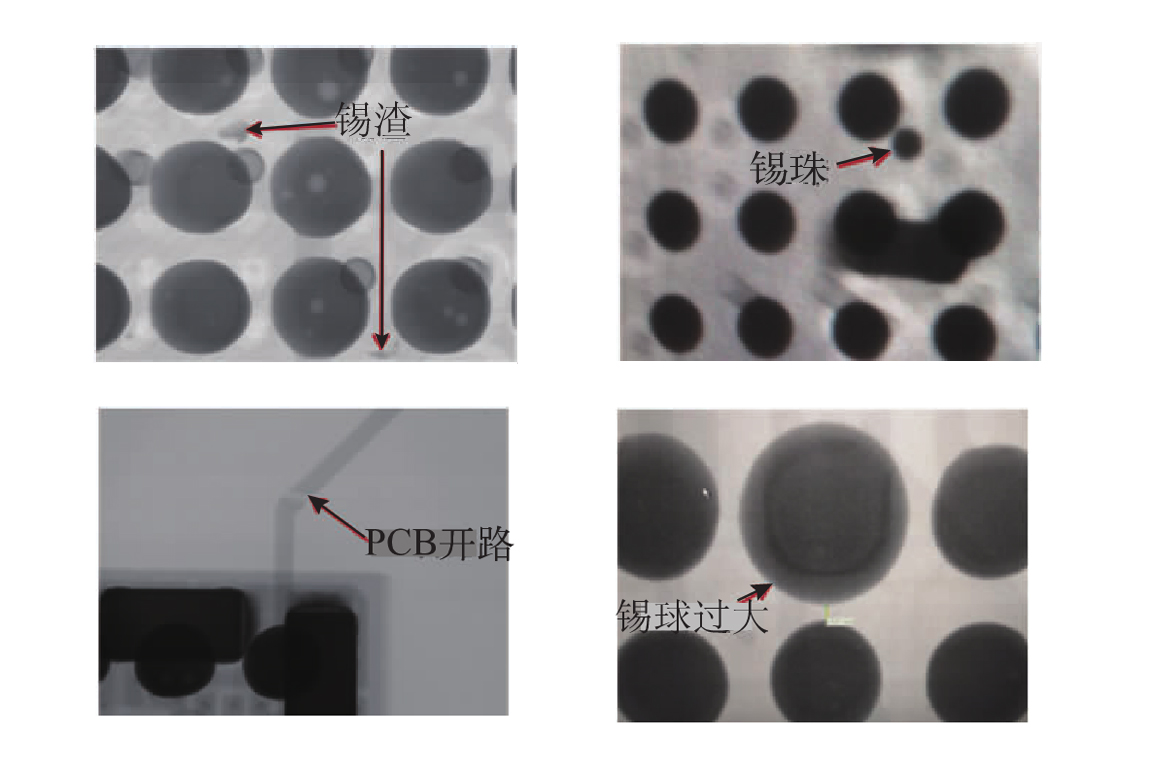

严重功能性缺陷检测

短路、焊球缺失等严重缺陷会直接影响产品功能,属于零容忍缺陷。下图展示了短路、偏位、焊球缺失和焊料不足等典型问题:

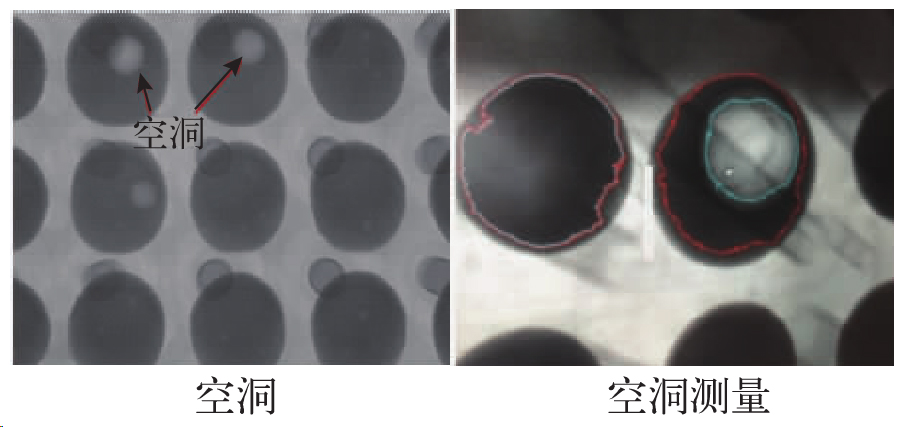

空洞缺陷量化分析

空洞缺陷需要精确测量评估。现代X射线检测设备集成了空洞面积自动计算功能,可快速判断空洞是否超出标准范围:

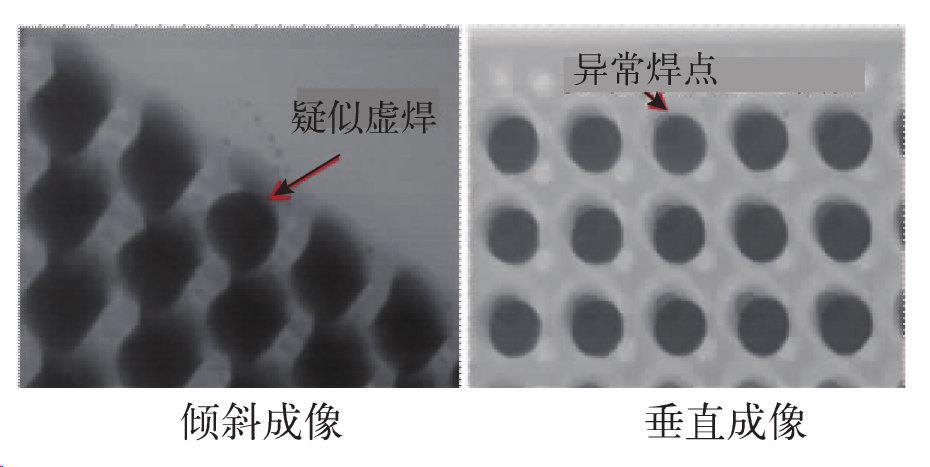

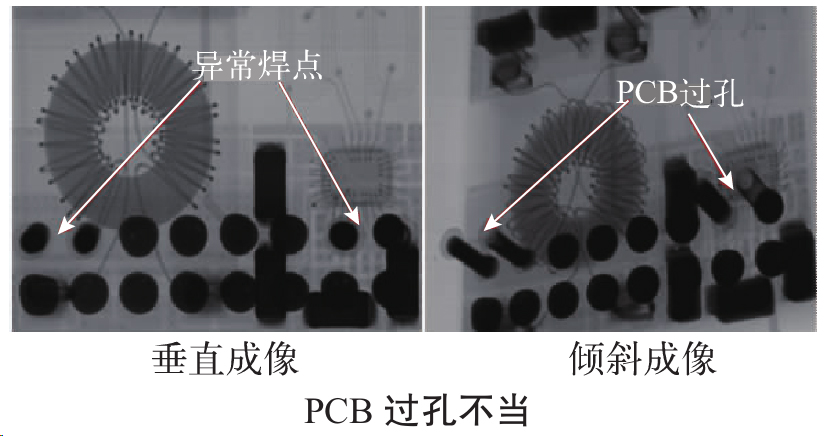

BGA隐藏焊点检测技术

BGA器件的焊点隐藏在器件底部,垂直成像时BGA虚焊缺陷容易被锡球阴影遮挡。倾斜成像技术能够有效识别异常焊点:

正常焊点呈圆柱形,异常焊点呈圆形,通过角度成像可明确区分:

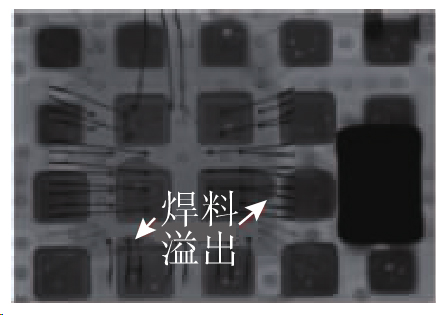

LGA封装焊接质量控制

LGA封装方形触点若未进行预焊处理,回流焊时容易产生焊料溢出。建议对触点进行搪锡预处理以改善焊点质量:

技术优势总结

针对PCBA隐藏焊接缺陷检测难题,X射线检测技术提供了完整解决方案。实验验证表明,该技术能够准确识别各类焊接缺陷,为PCB设计和工艺改进提供依据。

主要优势:成像清晰便于分析、缺陷覆盖全面、检测流程高效标准化。